私たちについて

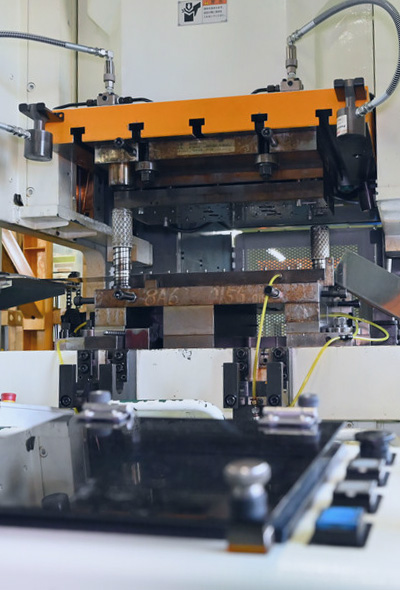

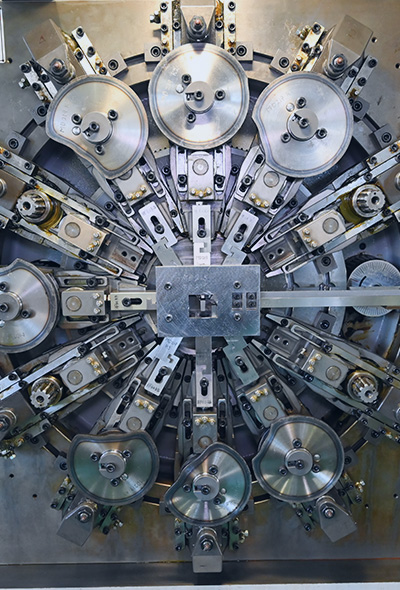

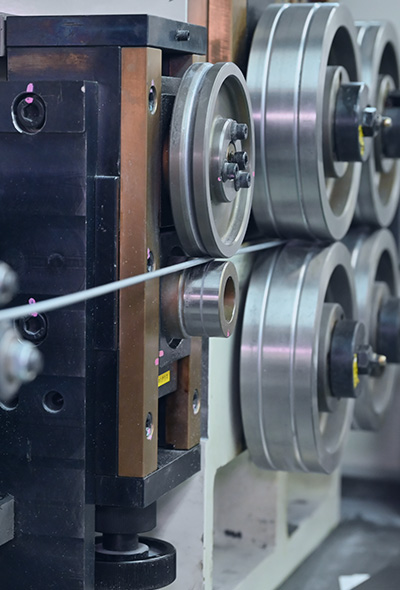

私たちは、ものづくりに夢中なバネ職人です。

お客様の夢を叶える為、高品質なバネを提供しています。

それぞれの長所を伸ばし、

お互いに認め合い尊敬できる仲間です。

ものづくりを楽しみながら、仲間と共に成長し、

100年続く会社を目指します。

採用情報

創意工夫に喜びを見出せる人

ルールを遵守できる人

私たちが一緒に働きたいと思うのは、

そんな人です。

詳しく見る